在餐饮行业与食品加工领域,沙拉酱作为经典调味品,始终占据重要地位。无论是汉堡还是寿司还是沙拉,丝滑细腻的质地与浓郁风味都是消费者选择的关键。然而,沙拉酱的生产却暗藏诸多挑战-如何消除气泡干扰?如何避免油水分离?如何实现均匀乳化?这些问题的解决,直接关系到产品的市场竞争力。

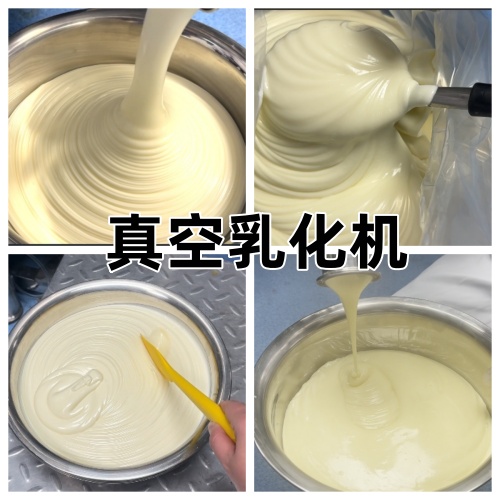

如今,随着食品工业技术的革新,真空乳化机凭借其“高效均质乳化无气泡”的核心优势,正在改变传统沙拉酱生产工艺,助力企业打造口感丝滑、稳定性高的产品。

传统沙拉酱生产的困境:为何气泡与质地不均成行业痛点?

沙拉酱的本质是水相与油相的乳化体系。传统生产工艺很多依赖高速搅拌或胶体磨,但受限于技术瓶颈,常出现以下问题:

1、气泡残留:口感与质保期的“隐形杀手”

传统搅拌设备(如桨式搅拌器)在高速搅拌时易卷入大量空气,尤其在含蛋白质、胶体的酱料(如沙拉酱、花生酱)中,空气被包裹形成稳定气泡,导致酱体蓬松、质地粗糙,涂抹时易出现“空洞感”。

气泡中的氧气加速油脂氧化,导致酱料酸败变质;气泡破裂后可能形成 “蜂窝状” 孔洞,破坏质地均匀性。

2、乳化不均:油水分离与颗粒感难题

传统搅拌以 “翻动” 为主,缺乏高剪切力(如胶体磨、均质机)将油相破碎成微米级液滴,无法形成稳定乳化液。

加热或冷却过程中局部温差大,导致油脂提前凝固或淀粉糊化不均匀,加速分层。

3、效率底下:能耗高与产能受限

为达到理想乳化效果,需多次循环加工 ,生产周期长,能耗成本攀升。

人工干预环节多,批次稳定性难以保证。

4、口感不均:质构缺陷的多维表现

原料预处理不足:颗粒粉碎度不够,导致颗粒感明显;

水合不彻底:增稠剂(如黄原胶、卡拉胶)未充分溶胀,形成 “疙瘩” 或胶团;

风味分布不均:香精、油脂等挥发性成分在高温下局部挥发,或搅拌时间不足导致香料未均匀分散。

这些痛点不仅影响企业产能扩张,还可能因为酱体品质波动导致客户流失,而真空乳化机的升级迭代,正是打破了这些痛点的存在。

真空乳化机的核心技术:如何实现“高效均质除去气泡”?

真空乳化机通过真空环境、均质搅拌系统与全自动控制系统的协同作用,解决了传统工艺的缺陷,为沙拉酱生产带来升级:

1、真空脱泡技术:从源头消灭气泡

真空负压:乳化锅真空度可调节至-0.08~-0.1MPa,在真空状态下油相进入乳化锅,边乳化边进油,避免气泡产生。

动态脱泡:沙拉酱乳化过程中根据酱体状态持续或间断性抽真空,实时排出新产生的小气泡,确保沙拉酱致密无气泡。

2、均质搅拌系统

预混合:真空乳化机配有水相预混罐和油相预混罐,通过自动计量系统将原料输入至水油相预混罐中,预混罐分别配有高速分散系统,能快速高效的提前预混原料,使原料初步混合完成。

高速剪切:乳化锅配有特殊定制的剪切均质系统,转速可达6000rpm客户可根据自己的沙拉酱生产工艺灵活调整转速、时间、温度等参数。

3、全自动控制系统:灵活设置参数,稳定品质

一键生产:真空乳化机可提前输入沙拉酱等酱料的配方生产工艺流程(如乳化时间、温度、转速),生产操作人员只需要选择该配方即可启动自动化生产流程。

实时监测:真空乳化机触摸屏控制系统可实时显示锅内温度、真空度并通过视镜窗口实时查看锅内物料状态。

异常情况:真空乳化机配有多种安全监测设置,异常情况自动报警并记录,确保每批次酱体品质一致。

真空乳化机赋能什么:从成本到价值的全方位升级

1、降本增效:缩短周期,减少人工

效率提升:单批次生产时间从传统工艺的2~3小时压缩至30分钟,产能翻倍。

节省人工:传统工艺需要5~6个人乃至更多生产同样多的酱料,真空乳化机只需1人即可完成酱料生产,大大降低了人工成本。

节省原料:真空乳化机采用自动计量系统,定量输送原料,减少了人工配料过程中的损耗。

一机多用:真空乳化机不仅能生产沙拉酱,还能生产诸如蛋黄酱、卡仕达酱、西点酱、岩烧酱、芝士酱、巴斯克蛋糕酱等多种乳化型产品。

2、产品稳定及创新:开拓更广市场

健康配方:真空乳化机通过精准控制乳化粒径,可用更少油脂实现相同顺滑口感,开发出更符合健康及饮食习惯的减脂沙拉酱。

风味定制:真空乳化机支持多种风味乃至多种酱料生产,均质系统确保风味物质均匀分布,保留食材本身的味道。

选择真空乳化机,抢占酱料市场制高点。

在竞争激烈的市场,酱料的质地与稳定性已成为企业突围的核心竞争力,而真空乳化机凭借高效均质乳化的利好优势,不仅能解决传统工艺生产痛点,更能为企业排忧解难打开定制化的广泛市场。